Wiele firm traktuje narzędzia optymalizacji procesów i kompetencje przywódcze jako dwie zupełnie odrębne dziedziny. To błąd, bowiem integracja tych obszarów w lean leadership może pomóc firmie w efektywniejszym funkcjonowaniu. Jak więc wdrożyć w organizacji kulturę ciągłego doskonalenia?

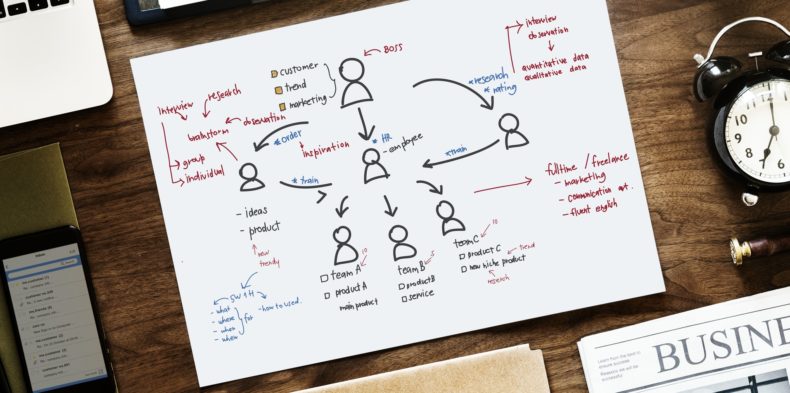

Zarządzanie w myśl lean leadership ma prowadzić do zapewniania produktów czy usług o określonej wartości dla klienta w jak najprostszy sposób. Ważne jest przy tym zachowanie szacunku dla zespołu i ciągłe doskonalenie procesu poprzez eliminację marnotrawstw. W dzisiejszych czasach coraz trudniej bowiem budować przewagę rynkową w oparciu tylko o niskie koszty produkcji. – Dla wyniku biznesowego organizacji, a szczególnie firm produkcyjnych, kluczowe jest oparcie jej działania z jednej strony na narzędziach procesowych, czyli lean, z drugiej zaś na kompetencjach menedżerskich składających się na zaangażowane przywództwo – leadership. Oddzielne traktowanie tych dwóch obszarów jest dla firmy mało efektywne i może prowadzić do marnotrawstwa najważniejszych zasobów – wiedzy i zaangażowania pracowników. Można powiedzieć, że to niejako ósma strata, do eliminacji której organizacje powinny dążyć – zauważa Łukasz Przybylski, trener biznesu z firmy szkoleniowo-doradczej Integra Consulting Poland. Jak nie zaprzepaścić potencjału członków zespołu i zadbać o trwałość wprowadzanych zmian?

Nastaw się na proces

Wielu z nas choć raz w życiu rozpoczynało pracę nad nowym nawykiem, jak na przykład regularne poświęcanie określonego czasu na naukę języka obcego, uprawianie sportu czy czytanie branżowych publikacji. Często po początkowym entuzjazmie pojawia się opór, bo efekty nie są widoczne tak szybko, jakbyśmy tego chcieli. Jeśli traktujemy nabywanie nowych umiejętności jako nieprzyjemny obowiązek, a nie skupimy się na naszym rzeczywistym celu, znacznie trudniej osiągnąć sukces. Podobnie jest z wdrażaniem zmian w firmach – kluczowy jest sposób myślenia o nich – nie tylko menedżerów, ale pracowników na każdym szczeblu organizacji. Należy mieć świadomość długofalowości danego procesu i tego, że konieczne jest utrzymanie systematyczności. Dopiero częste konwersacje w obcym języku pomogą nam w płynnej komunikacji, systematyczne treningi poprawią naszą kondycję, a codzienne czytanie branżowych książek i śledzenie nowinek z danej dziedziny pomoże nam w zdobyciu specjalistycznej wiedzy. Na hali produkcyjnej za to efekt przyniesie regularna identyfikacja i eliminacja działań generujących straty oraz ciągłe ulepszanie i dążenie do doskonałości.

Zmiany procesowe to nie tylko wprowadzenie, niezbędne jest też ich utrwalenie i upowszechnienie wśród wszystkich członków zespołu. Sam wzrost wiedzy i kompetencji to za mało, konieczne jest także kształtowanie postawy wspierającej zmiany wynikające z wprowadzania kultury lean w przedsiębiorstwie. Szczególnie w chwilach zniechęcenia ważne jest też poczucie sensu, świadomość, dlaczego podejmujemy trud i jaki cel chcemy osiągnąć. W przypomnieniu tego zespołowi pomagają umiejętności miękkie menedżera. Firmy często decydują się również na skorzystanie ze wsparcia w tym zakresie ze strony zewnętrznego coacha, który przeprowadza organizację przez cały proces. Zadaniem takiej osoby jest inspirowanie do wdrażania ulepszeń w zarządzaniu, a także do wykorzystywania nowych umiejętności do optymalizacji procesów i osiągania wysokich wyników biznesowych.

Obserwuj i rozmawiaj

Coraz więcej firm rozumie, że zarządzanie niejako „zza biurka” na przykład halą produkcyjną i brak kontaktu z pracownikami niższego szczebla może prowadzić do decyzji nieadekwatnych do rzeczywistego stanu organizacji. Dlatego też ważnym hasłem w lean leadership jest gemba, czyli miejsce, w którym do produktu czy usługi dodawana jest wartość – w przypadku produkcji będzie to więc hala, a w usługach – miejsce spotkania z klientem. – Bezpośrednia interakcja menedżera z pracownikami to dobra okazja do motywowania ich i budowania z nimi relacji. Obecność przełożonego w gemba pomaga mu też w uczestniczeniu w ciągłym doskonaleniu, bo może on dokładnie obserwować cały proces – w zależności od firmy na przykład produkcyjny, logistyczny, rozwojowy czy komunikacyjny. Pierwszym etapem ich usprawniania jest analiza obecnego stanu i dostrzeżenie ewentualnego marnotrawstwa. Najlepiej zrobić to poprzez zaczerpnięcie wiedzy z bezpośredniego doświadczenia – uważnej obserwacji i rozmów z pracownikami. Kiedy już luka zostanie zidentyfikowana, potrzebna jest właściwa interakcja, aby wyeliminować ją, wykorzystując standardy lean leadership – mówi Łukasz Przybylski z Integra Consulting Poland. Usprawnianie procesów ma przełożyć się na eliminację strat między innymi poprzez redukcję czasu przetwarzania zleceń i błędów jakościowych lub „odchudzenie” zapasów w magazynie surowców i wyrobów gotowych. Wiąże się to jednak zwykle ze sporymi zmianami organizacyjnymi, a wdrażanie nowych standardów, szczególnie na początku, wymaga często większej kontroli, która może być przyczyną stresu członków zespołu. W redukcji jego poziomu oraz poczucia niepewności pomaga odpowiednie przeprowadzenie pracowników przez menedżera przez cały proces. Opór przed zmianami często wynika bowiem z niewiedzy i obaw o to, co przyniosą.

Zaufanie to podstawa

Budowa zaufania jest podstawą otwartej komunikacji. Przejrzyste wyjaśnienie procesu i jego celu, zamiast autorytatywnego zarządzenia nowego standardu pomagają w kształtowaniu pozytywnej postawy wobec zmian. – Ważne, aby wspierać członków zespołu nie tylko we wdrażaniu odgórnych zaleceń, ale i kształtować w nich postawę i chęć ulepszania własnego miejsca pracy. Jeśli ufają menedżerowi i wiedzą, że zależy mu na znajdowaniu najlepszych rozwiązań dla wspólnego dobra, nie boją się powiedzieć na przykład o luce, którą zaobserwowali, czy zaproponować pomysłu na usprawnienia lub oszczędności. Kiedy pracownik ma poczucie, że jego zdanie się liczy, czuje się bardziej zaangażowany i odpowiedzialny za wspólny wynik – mówi Łukasz Przybylski z Integra Consulting Poland. – Wzajemne zaufanie to jeden z kluczowych elementów budowania kultury ciągłego usprawniania procesów – podsumowuje.